AIを活用した作業分析ソフト(システム)とは?活用事例・導入効果など

カテゴリ:基礎知識

作業分析とは、主に組み立て作業など製造分野の各工程で行われる作業員の作業内容を確認・分析することで、工程改善や不良品流出の抑止、作業員の負荷低減などに繋げる取り組みのこと。

昨今、人の骨格検知技術と製品や工具などの物体検知技術、そしてAI(機械学習)による分析技術を組み合わせ、こうした作業分析の分野に貢献する「作業分析ソフト(システム)」が登場しています。

そこで今回は、AI作業分析ソリューション「Impulse」を開発・提供する弊社ブレインズテクノロジーが、AIを活用した作業分析ソフト(システム)とは何か、具体的な活用事例、導入効果などを網羅的にご紹介いたします。

目次

作業分析とは

主に組み立て作業など製造分野の各工程で行われる作業員の作業内容を確認・分析することで、工程改善や不良品流出の抑止、作業員の負荷低減などに繋げる取り組みのこと。

作業時間を作業工程・作業者別に自動集計することによって、

- 作業のボトルネックの特定

- 作業漏れや手順ミスの検出

- 作業員の疲労や負担の軽減

といった効果に期待が持てます。

作業分析には

- ライン作業分析

- 連合作業分析

といった大きく2つの種類があります。

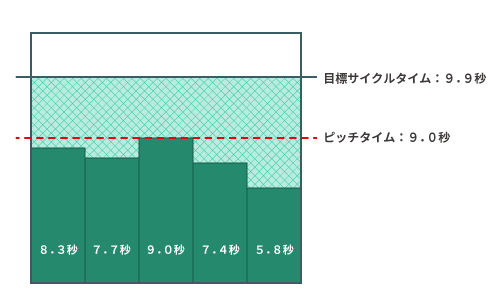

ライン作業分析

ライン作業分析とは、「ピッチダイアグラム」を用いて、各工程の作業時間と標準サイクルタイムを比較・分析して改善を行う手法です。

ピッチダイアグラムを使うことでラインバランスを視覚的に確認できますし、ボトルネックとなっている工程を把握することも可能なため、ラインバランスを考えた改善がしやすくなります。

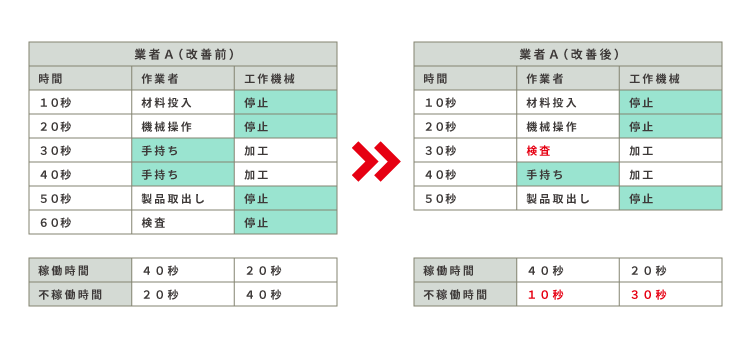

連結作業分析

連合作業分析とは、複数の作業員による作業や作業員と設備の組み合わせ作業に対して「単独作業」「連合作業」「不稼働」に区分を行い、チャート化して作業ロスを明確にする手法です。

それぞれの作業の意味を簡単にまとめると以下の通りです。

- 単独作業:設備や他の作業員と関係のない作業

- 連合作業:設備や他の作業員と協同する作業

- 不稼働:設備や他の作業員を待っている状態

作業分析を効率化するためには、各作業員の正確な作業時間を継続的に収集し、それをもとに分析する必要があります。

こうした課題に対して、AI(機械学習)技術を用いた「作業分析ソフト(システム)」の導入が有効です。

AIを活用した作業分析ソフト(システム)とは

AIを活用した作業分析ソフト(システム)とは、工場などの現場に取り付けられたカメラから収集された動画データをAI(機械学習)によって分析させることで、現場作業の課題を可視化し、工程改善や品質向上などに役立てられる仕組みです。

近年急速な発展を遂げる、

- 骨格・姿勢検出

- 物体検出・追跡

- 行動認識・3次元ニューラルネット

などの技術を用いて、現場で撮影された動画データから作業時間を作業工程・作業者ごとに自動集計・可視化することが可能となりました。

作業分析に用いられるAI技術

AIを活用した作業分析には、さまざまな先端技術が用いられます。主要なものとして画像認識技術が挙げられます。

画像認識・物体検出による状況把握

画像認識技術はカメラ映像や画像から対象物や状況をAIが識別し、意味のある情報として分類・抽出するものです。製造現場では、ライン作業の進捗確認、製品の外観検査、不適合品の検出、設備の状態監視など広く活用されています。

例えばカメラで映した作業エリア内の工具や部品をAIが自動検知・追跡することで、部品の取り違えや装着忘れといった人的ミスをリアルタイムで検出することが可能です。実際、AIが画像内の対象物を高速認識し位置や動きを継続追跡することで、作業者の動線や部品の搬送経路を記録し、ムダな往復移動や不適切な配置を特定できます。

工程レイアウト改善や5S(整理・整頓…)の促進、ヒューマンエラー防止による安全・品質向上が期待できます。また熟練者の手さばきや視線を録画し、AIが解析することで「どこに着目しているか」「どう段取りしているか」を見える化し、技能伝承にも役立てられます。

骨格推定・動作解析による人間の動き分析

骨格推定(姿勢推定)はカメラ映像から人の関節位置をリアルタイムに推定し、身体の動きをデータ化する技術です。AIが人物の骨格モデルを追跡することで、作業中の姿勢や動作パターンを定量的に把握でき、無駄な動きや負担の大きい動作の特定に有効です。

例えば繰り返し行う持ち上げ動作の際に腰を深くかがめすぎていないか、腕の動きが過剰に往復していないかなどを数値で評価できます。これは人間工学的な改善や作業者の負荷軽減、安全対策の強化にも繋がります。AI骨格検知は24時間継続的に行えるため、人手による断片的な観察より高頻度で正確なデータ収集が可能であり、作業改善のPDCAサイクルを加速するのに役立っています。

一方、行動認識は動画データから人の具体的な動作内容(例:「部品を組み立てている」「台車で運搬中」「待機している」等)を識別する技術です。AIが時系列の映像データを解析し、作業者が各時間帯にどんな行動を取っていたか自動分類します。これにより作業ごとの所要時間割合や流れを定量分析でき、従来難しかった複雑な連続動作の評価も可能になります。

例えば、人手観測では見逃していた手待ち時間(何もしていない時間)や余計な動きを検知し、生産性ロスの原因を特定できます。また安全面では、作業動画からヘルメット未着用や危険エリアへの立ち入りといったルール違反行動をAIが自動検知し、現場にアラームを発する仕組みも実用化されています。このように客観データに基づく分析で現場の品質向上と省力化を同時に実現できる点が、動作解析AIの強みです。

AI作業分析ソフト(システム)によってできること

具体的に、AI作業分析ソフト(システム)によってどのようなことが期待できるのでしょうか。いくつかユースケースをご紹介します。

現場作業のパフォーマンス分析(工程改善)

AI作業分析ソフト(システム)では、作業時間を作業工程・作業者ごとに自動集計し、それらを画面上(ダッシュボード)で可視化することができます。

それにより、どの作業工程でボトルネックが起きているのかが一目瞭然となるだけでなく、熟練作業者との比較も簡単に行えるため、作業工程の改善や作業者のパフォーマンス改善に役立ちます。

作業員の作業負荷の分析(エルゴノミクス分析)

AI作業分析ソフト(システム)では、人間の骨格検知技術により、作業時の姿勢などを定量的に測定・画面上で可視化することができます。

これにより、作業時の無理な体勢・姿勢を検出することで、作業員の負荷を減らしたり、怪我や事故を防ぐといった活用も可能となります。

作業漏れ・作業ミスなどの検出(不良品流出の抑止)

品質管理の分野においては、作業員の作業ステップの手順漏れや手順の間違いなどといった作業ミスをリアルタイムに検出し、必要に応じて通知のアラートを発するなどの活用も可能です。また、不良発生が生じた際の記録を残しておくことで、トレーサビリティにも利用することができます。

このように、人間の骨格検知技術、製品や工具などの物体検知技術、そして動画データのAI分析技術を掛け合わせることで、人に手による作業の様々な課題にアプローチすることができるようになってきています。

AI作業分析ソフト(システム)の導入効果

では具体的にこうしたAIによる作業分析ソフト(システム)の導入によってどのぐらいの導入効果が見込まれるのでしょうか。試算例とともに見ていきましょう。

※実際に効果を保証するものではございません。製造品・作業内容・規模等によって異なります。

作業パフォーマンスを計測するコストの低減

AI作業分析ソフト(システム)の導入により、ストップウォッチによる計測と人の手による集計コストの低減が見込めます。人件費や計測の頻度にもよりますが、3年間で約400万円以上のコスト削減が見込めるケースも存在します。

現場での見回りを行うコストの低減

製造・生産現場における見回りコストは、さらに時間を要するため大きな効果をもたらします。3年間で約1,500万円程度のコスト削減を実現できる可能性があります。

ポカヨケに必要な仕組みの廃止による作業時間の短縮

従来必要とされていたポカヨケ(工場などの製造ラインに設置される作業ミス防止装置のこと)の仕組みを廃止することで、作業時間を短縮できた場合、AI作業分析ソフト(システム)の導入にて、3年間で約1,000万円以上のコスト削減に貢献できる可能性があります。

ヒューマンエラーの低減による不良品流出の防止

作業の標準化により品質が安定し、ヒト作業を起因とした不良品流出の防止も期待できます。コスト削減の試算は難しいですが、不良品流出のリスクを大きく低減する効果がかなり見込めます。

AI作業分析ソフト(システム)のユースケース

ここからは、AI作業分析ソフト(システム)のユースケースについて、3つほどご紹介していきたいと思います。

輸送機器メーカーA社:ボトルネック工程の発見とサイクルタイムの短縮

輸送機器メーカーのA社では、製品の組み立て作業に要する時間を短縮したいものの、作業効率を上げるためにどの作業から改善すべきかわからないという課題がありました。また、設計通りに毎回作業が行われているかを確認したいというニーズもありました。

AI作業分析ソフト(システム)の導入によって、

- 要素作業時間を作業内容・作業者ごとに可視化でき、ボトルネックを特定できた

- スポット分析で終わらず、継続的な改善が可能となった

- 作業者の作業ミスをリアルタイムに検知できるようになった

といった効果を得ることができました。

自動車部品製造B社:作業員の負荷評価と工程改善

自動車部品製造のB社では、作業員が快適に怪我なく長期的にわたって働ける職場を作りたいという想いがありました。しかし実際は、体勢や姿勢、動きなどの負荷を定量的に評価したり、課題の抽出が感覚に依存し、改善が思うように進まないという課題を抱え続けていました。

AI作業分析ソフト(システム)を導入した結果、

- 負荷や課題抽出が定量的に特定できるようになり、一定の改善効果が実感できた

- 熟練者による動きの定量的な技術継承が一部可能となった

などの効果を見出すことができました。

自動車製造C社:部品組立作業の全数検査のリアルタイム判定

自動作製造C社では、手組工程の品質検査が見回り以外に実施できていなかったために、ヒューマンエラーを防止するポカヨケの仕組みがありませんでした。また指導員による見回りや指導のコストも大きいという課題も抱えていました。

AI作業分析ソフト(システム)の導入によって、

- NG作業だけでなく、准NGとなる軽微な非定常作業をも検出

- 見回りコストの低減が実現できた

といった効果を実現しました。

製造業における作業分析の具体的事例

製造業各分野(自動車、機械、電機、食品、化学)で、企業が公式に発信した作業分析の取り組み事例を以下にまとめます。

豊田自動織機(機械・自動車部品)

豊田自動織機のエンジン組立ラインでは目視できない内蔵部品の組付ミス流出リスクと作業者の主観チェック負担が課題だったため、既に効果を実感していたAI異常検知ソリューションImpulseをポカヨケ用途としてライン4カ所に導入。

異常検知時はパトライト連携で即時通知・必要に応じ停止できる体制を構築したことで、不良流出防止と品質向上、手順逸脱の是正、作業者負担軽減を実現しました。

参考:https://www.brains-tech.co.jp/case/toyota-shokki-case42/

日産自動車(自動車)

完成車組立工程に作業分析AIソフトウェア「Ollo Factory」を導入。作業者がウェアラブルカメラで撮影した映像をAIが要素作業ごとに自動分析し、ベテランと新人の動作を比較可視化することで作業のばらつきを見える化しました。

技能習熟のスピード向上と育成時間の短縮による生産性向上が目的です。導入により新人と熟練者の違いをデータで把握して迅速な技能伝承を実現し、全体の作業改善や新ライン立ち上げの円滑化に効果を発揮すると期待されています。

参考:https://prtimes.jp/main/html/rd/p/000000008.000104447.html

パナソニック コネクト(電機・電子)*加賀工場事例

統合溶接管理システム「iWNB」を自社工場に導入し、溶接ロボット工程の稼働データをリアルタイムに見える化しています。さらに現場に定点カメラを設置して作業者の動作分析を行い、ムダ・ムラな動きを洗い出して改善策を講じました。

データによる工程の可視化で問題点を特定し、継続的なカイゼンを維持することが目的です。導入後は溶接工程の平均サイクルタイムを約15%短縮し、異常発生箇所の特定やPDCAのスピード向上を実現しています。可視化によって工程管理者・作業者双方の負荷軽減につながり、協力会社と現場の円滑なコミュニケーションにも寄与しています。

参考:https://connect.panasonic.com/jp-ja/case-studies/pco-kaga-1

AI作業分析ソフト「Impulse」

弊社ブレインズテクノロジーが開発・提供する「Impulse作業分析アプリケーション」は、製造現場をはじめとする、様々な分野における現場の作業を、AI(機械学習)を利用した動画認識技術により、作業の品質監視やパフォーマンスの分析を自動化できるアプリケーションです。

数多くの現場で鍛え上げられたアルゴリズムに加え、録画・モデルの学習・判定・見える化までをImpulseで完結できるため、他のソフトウェアは必要ありません。

また、データサイエンティストでなくても扱えるAI製品をコンセプトとしているため、現場担当者の学習コストや運用コストを極力抑えることができるのはもちろん、純国産の製品かつ専任スタッフのサポートや操作マニュアルなども充実しています。

ご関心ございましたらぜひ一度お問い合わせいただけましたら幸いです。定期的に製品に関するウェビナーも実施しております。

異常検知ソリューション「Impulse」最新セミナー&イベント情報

https://info.brains-tech.co.jp/impulseevent

まとめ

さて今回は、最新のAI技術や人間の骨格検知技術等を活用した作業分析ソフト(システム)について、具体的な活用事例や導入効果などをご紹介しました。

現場作業のボトルネックが特定できない、改善のための有効なアイデアがでない、作業ミスをリアルタイムで検知し、品質を安定化させたいなどといった製造・生産現場での課題は、AI作業分析ソフト(システム)によって課題解決にアプローチすることができるようになってきました。

上記のような課題感をお持ちであれば、ぜひ一度こうしたAI作業分析ソフト(システム)を検討してみてはいかがでしょうか。

▼Impulse作業分析アプリケーション紹介サイト(公式)

https://www.brains-tech.co.jp/impulse/work-analysis/