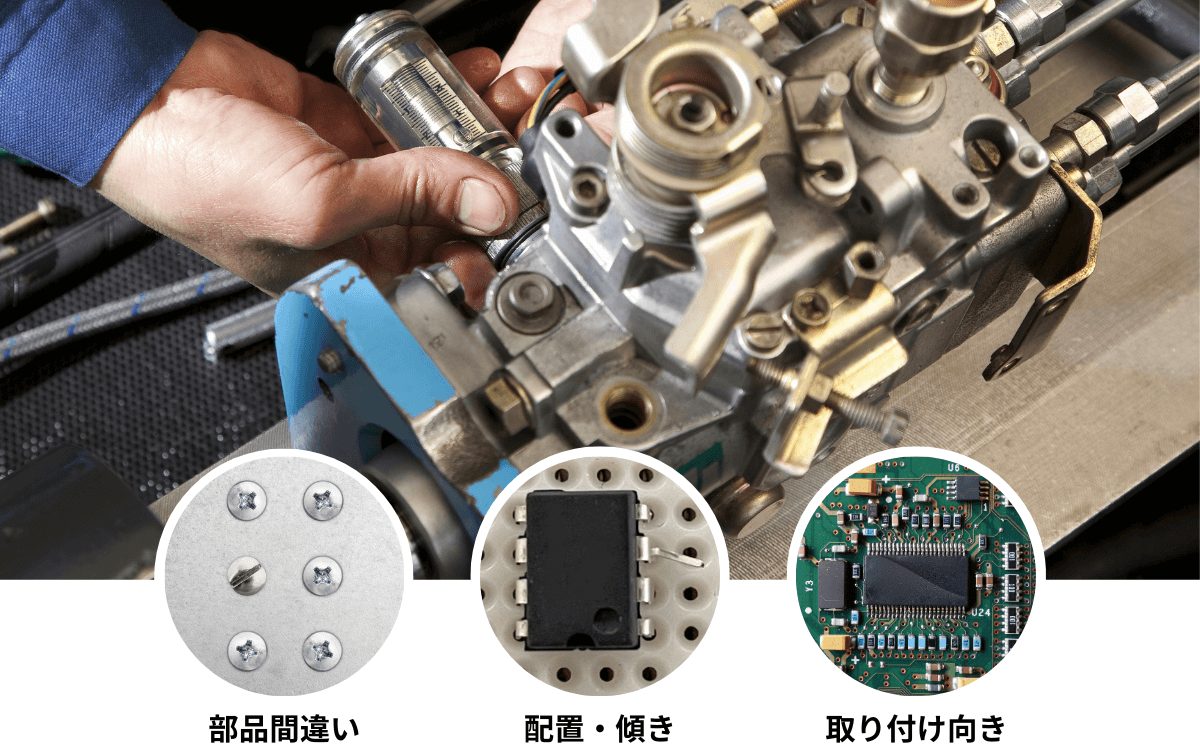

組立不良検査の自動化・高度化

AIによる画像認識・分析を行うことで、製造品の組立不良・組付不良の検出および検査の自動化・高度化が可能です。

検査事例

-

装置部品の組立作業支援

検査内容:

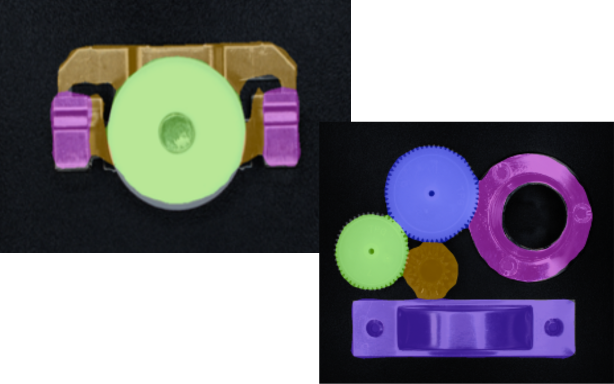

複雑な装置部品の組み立て後に、各部の取り付け位置や向きをチェックする。少量多品種かつ部品の見分けが難しいため、取り違いや組み付け向き、位置をAIが判定する。アプローチ:

作業台を上から俯瞰するようにカメラを設置し、作業を常時モニタリング。組立が完了したタイミングを映像から自動で検知し、完成品の状態を判定する。組付けミスがあれば作業員に即座に指摘する。 -

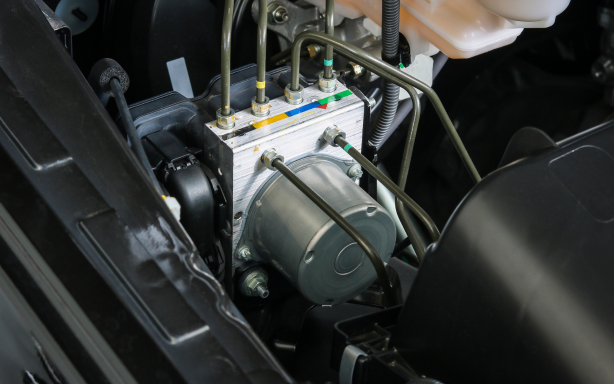

自動車動力部品の組立不良判定

検査内容:

自動車の動力系部品の組み立て完了後に、各部のキャップの取り付け状態、保護シートの取り付け有無・位置などを検査する。アプローチ:

複数の完成品をまとめて上から撮影し、各パーツごとの状態を切り出し、正しい状態との違いを判定。ある程度乱雑な置き方であっても、AIによって撮影から高精度にパーツを認識し、パーツごとに異なる判定処理を適用する。 -

自動車組立部品のキズ検査

検査内容:

自動車の電子制御ユニットの完成品に対して、各部のキズ・打痕を検査する。各部は一定の組付誤差が許容されている。アプローチ:

撮影から各部品をAIによって切り出し、部品ごとに異なる異常検知モデルを適用。様々な部品構成と組み付け誤差に対応するため、AIによって高精度な切り出しを実現する。

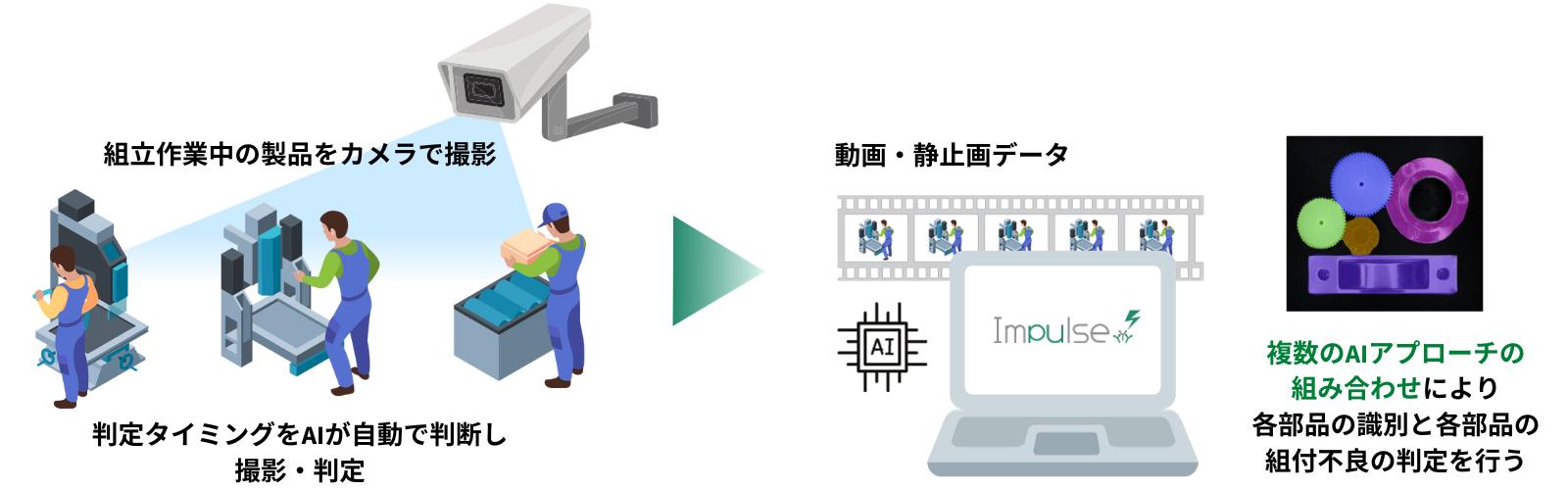

利用イメージ

主に組立作業支援のユースケースを想定

Impulseの主な機能・特徴

-

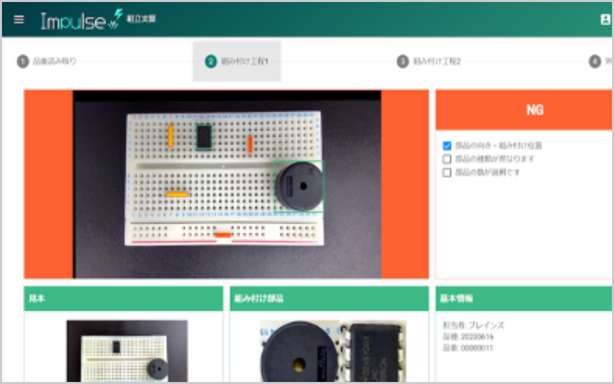

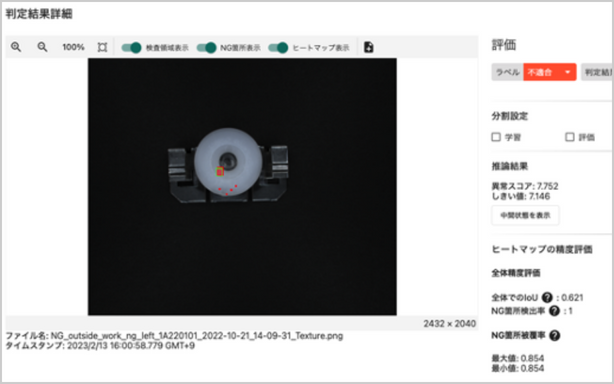

現場オペレーションにフィットするGUI

現場にも受け入れられやすいように、作業オペレーションを変更することなく、撮影・判定・結果表示を行う画面が用意されています。

-

人の認識を再現する高精度なAIモデル

組立部品の検査行う際に、人が各部品を識別するのと同様に、最新のAIモデルによって各部品を高精度に識別し、部品ごとの判定処理を可能にします。

-

判定根拠の表示による対話的AIシステム

AIによる判定根拠を示すことで、人が現物確認すべき場所を限定することができます。また、仮にAIの判定が間違っている場合には、それを教示することによって、さらに AIの判定精度を高めることも可能です。

AI導入によるメリット

-

AIの作業支援による作業ミスの低減

シーン識別・部品の切り出し・異常検知など、様々なAIアプローチによって、完成品に対する検査としてだけでなく、組立過程に対して随時適切な判定を行うことで、作業支援としても活用できます。

-

不良流出リスクの低減

Impulseの画像処理AIは、静止画だけでなく、人の作業やモノの状態遷移を認識することで、作業品質の向上にも貢献します。検査だけではなく作業品質の観点からも、不良の発生を低減することが可能です。

-

自動化による検査工数の削減

組立作業による完成品の検査は、検査項目や検査面が広範であるため、従来のルールベースや、単一的なAIアプローチでは対応が難しい状況でした。Impulse では、人の検査作業全体をAIで再現することで、組立完成品の検査においても自動化を実現可能です。

-

不良発生時のトレーサビリティ

撮影した画像・動画データを、一定期間分クラウドまたはオンプレサーバに蓄積しておくことで、不良発生した際の状況の確認や作業の問題点を追求することが可能です。

よくある質問

-

-

A. 検査対象の大きさや検査項目にもよりますが、200〜500万画素のカラーカメラを用いるケースが多いです。弊社からの貸し出しや、現地での撮影検証による選定も支援しております。多くのIPカメラやUSBカメラに対応しておりますので、既にお持ちのカメラを活用したい場合はご相談ください。

-

-

-

A. 検査対象を上から俯瞰する位置に吊り下げる形で設置する場合が多いです。キズ検査や意匠検査なども行う場合は、さらに近接した位置に設置する場合もあります。

-

-

-

A. 扱えます。動画データの中から判定に必要なシーン・フレームを抽出します。またフレームレートは 5〜10程度で十分な場合が多いです。

-

-

-

A. 検証段階では20〜30枚程度から分析を始め、必要に応じて100枚以上学習させる場合もあります。

-

-

-

A. 組付不良検知においては、部品の取り違い、組付け向き、位置、キャップの閉め忘れ等の状態や、取り付け忘れ等を検知することができます。

-

-

-

A. 少量多品種のお客様での導入実績もございます。導入当初はいくつかの品種・品番に限定して判定を行い、データの蓄積に伴って対応範囲を拡大するような進め方が多いです。またモデルも、部品ごとや、ある程度似通った品種ごとに共通化できる可能性もございます。

-