異常検知とは|データ分析基礎知識 – AIとの関係性&活用事例

カテゴリ:基礎知識

異常検知とは、他の膨大なデータと比べて振る舞いが異質なデータを検出するための技術のことです。こうした異常検知を行うためのシステムは、工場内の機械設備の故障予兆、クレジットカードの不正利用、病院内の患者の見守りなど様々な分野に活用されています。

今回は、異常検知とはどのようなものなのか、また異常検知の手法や基礎知識、AIとの関係性や活用事例についてご紹介していきます。

目次

異常検知とは

異常検知とは、他の膨大なデータと比べて振る舞いが異質なデータを検出するための技術のことです。蓄積された膨大なデータの中から他の大多数と比べて異なる状態のデータを素早く検出することで「いつもと違う」という状態を見つけ出します。

昨今様々な分野・領域において、AI(人工知能)の導入が進んでいます。人間では検出に時間がかかる、あるいは検出が不可能な微細な変化を、様々なデータを複合的かつ高速に解くことによってそれを可能にし、私たちの仕事や生活など多くの場面で役立てられています。

データにおける異常の種類

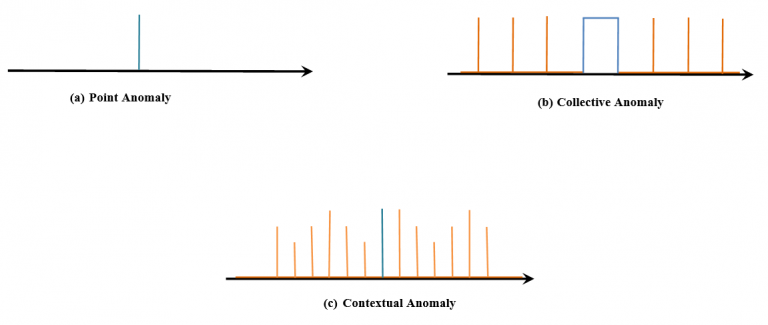

異常とは「他の観測から著しく逸脱したデータ」であり、異なる生成メカニズムによって生じた可能性があるものを指します。データにおける異常は大きく3つの種類に分類できます。

3種は相互に排他的ではなく、同時に複数の特性を示す異常も存在します。特に時系列データの異常は文脈異常や集合異常の形で現れることが多いです。時系列データでは、単発の点異常(スパイク異常)のほか、トレンドから外れる一時的異常や、連続する複数点にわたる異常なパターンなどが問題となります。

画像出展:https://ksp-windmill-itn.eu/research/anomaly-detection/

図1:異常の主な種類を模式的に示した図。(a)点異常: 単一のデータ点(青色)が他から大きく逸脱している。(b)集合異常: 青色で示す一連のデータが集中的に他と異なる挙動を示す。(c)文脈異常: オレンジの通常パターンの中で、青色の点が特定の文脈でのみ異常となっている例。

点異常

個々のデータポイントが他のほとんどのデータから大きく外れて異質な場合を指します。最も単純な異常タイプであり、「グローバル外れ値」とも呼ばれます。

例えば、ある生産ラインの一台のモーターだけが、普段とは桁違いに大きな電流値や温度を突然示した場合、それは点異常と言えます。単一の観測値が飛び抜けて大きい/小さい、異常に高い頻度を示す、といったケースが該当します。

文脈異常

特定の文脈や状況下でのみ異常と見なされるデータポイントです。他の状況では正常であっても、あるコンテキストでは逸脱している場合を指します。典型例として、季節や時間帯による文脈があります。

例えば、真夏の昼間に冷却設備の電力使用量が急増するのは正常ですが、真冬の夜間に同じような電力急増が起これば文脈異常です。また、通常は設備が停止しているはずの定期メンテナンス時間帯に、特定のラインの稼働率が急上昇するようなケースも、その時間帯という文脈では異常とみなされます。

集合的異常

データポイント単体では正常に見えるものの、集団として見たとき異常なパターンを形成するケースです。一連の関連したデータがまとまって異常な挙動を示す場合で、時系列データのサブシーケンスなどでよく議論されます。

例えば、工場内の複数の生産ラインに設置されたセンサーが、それぞれ単体の値としては許容範囲内であっても、同時刻に通常とは異なる稼働パターン(わずかな振動増加や温度上昇)が一斉に発生した場合、そのグループ全体として集合異常と判定できます。個々の値は範囲内でも、組み合わさったパターンが異常な逸脱を示す場合がこれに当たります。

異常検知の手法

AIによる異常検知の手法には大きく分けて、

- 統計モデルに基づく手法

- データ間の距離に基づく手法

といった2つの手法があります。今回は統計モデルに基づく手法として「ホテリング理論」、データ間の距離に基づく手法として「近傍法」「局所外れ値因子法(LOF法)」について見ていきたいと思います。

ホテリング理論

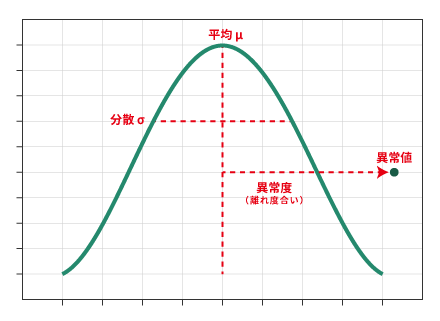

ホテリング理論は、外れ値を検出するのに最も一般的な方法で、統計的モデルを用いて客観的に評価を可能としたものです。

平均・分散・データ分布から外れた異常値を観測値(x’)より算出した異常度(a(x’))を用いて検出していきます。その際に使用するデータは正規分布でなければならず、正規分布でない場合には、ボックスコックス変換や対数変換をかけて正規化しておかなければなりません。

ホテリング理論は、

- 対象データが正規分布の定義に従っていると仮定

- 正規分布の平均「μ」と分散「σ」を推定

- データの異常度a(x)を定義

- 異常判定の閾値を設定

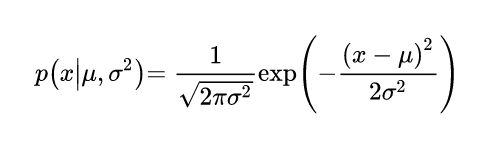

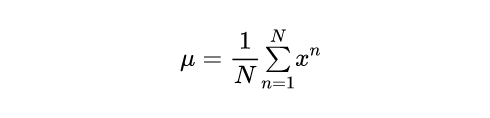

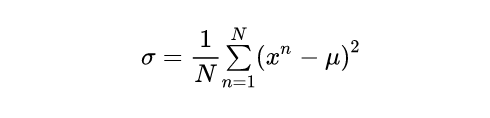

といった手順で行っていきます。ホテリング理論では、データ分布として正規分布を仮定します。正規分布の平均を「μ」、分散を「σ」とした場合、観測データ「x」は、

といった確率密度分布に従い出現します。平均「μ」と分散「σ」は、直接観測できない値ではあるものの、観測値{x1,x2,…,xn}が与えられた場合、以下のように推定が可能です。

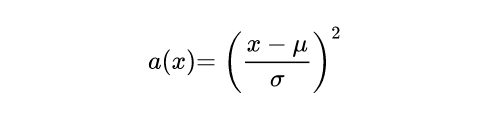

正規分布の推定を行ったら、次に平均からの離れ度合いを把握するのに異常度a(x)の定義を行います。

分散したデータの場合には、平均から離れていたとしても異常判定されない許容範囲が広がり、密なデータの場合は平均から少しでも離れると異常と判定、閾値が設定されます。

ホテリング理論の問題点

異常値の検出に効果的なホテリング理論ですが、実際には以下のような問題点があります。

1つ目は、大局的なデータの変化を検出するには有効であるものの、局所的な変化の検出には不向きとされていること。

2つ目は、単一の正規分布データから発生していると仮定されるため、複数の山を持つ場合や正規分布から大きく外れている場合には、異常値として正しい判断ができないケースです。

上記のようにホテリング理論にはいくつかの問題があるものの、値が一定の範囲に収まるようなシーンでは有効な理論として、製造工場や半導体プロセスなどでは未だよく使われている手法です。

近傍法

近傍法とは、分類に使用される手法の一つです。ホテリング理論はデータが正規分布から生成されると仮定しているため、正常データがクラスター発生している場合には、異常値を上手く取り除くことができません。

そのため、確率分布を明確に仮定せず、それぞれの点から最も近いデータ(最近傍点)への距離を計算し、異常値を検知する方法が近傍法です。

近傍法を利用する場合の距離の定義として、

- ユークリッド距離(日常用いられる距離で、二次元以上の点同士の距離を表したもの)

- マハラノビス距離(変数同士に相関関係がある場合に用いられる距離)

- マンハッタン距離(碁盤の目のような街を移動する場合の距離)

といった3つの方法が使用されます。なかでもユークリッド距離が最も一般的です。

局所外れ値因子法(LOF法)

局所外れ値因子法(LOF法)とは、特定のデータ集合の中から外れ値を見つけ出す手法です。近傍法はあらかじめ閾値を設定する方法でしたが、局所外れ値因子法は外れ値の検知が簡単に行えるだけでなく、特定の閾値や基準が設定しづらい複雑要素で構成されたデータ分布においても有効とされています。

製造業におけるAI異常検知システムの活用メリット

従来の異常検知システムは、機械などにセンサーを取り付け、取得した値をもとに人間が目視で正常・異常の判断を行っていました。しかし最近では、AI(人工知能)を搭載したものも登場してきており、人間と同レベルでの判断もしくはそれ以上の判断が期待できるようになってきています。

では日本が誇る「製造業」の分野において、AIを活用した異常検知システムの活用にはどのようなメリットをもたらすのでしょうか。具体的には以下の4つです。

- 生産性向上

- 品質改善・安定化

- コスト削減・負担軽減

- 属人化防止・技術継承

生産性向上

AIによる異常検知は、人間では判別できない微細な異常の検知をも、素早く正確に行うことを可能にします。それにより、製造工程における検査の自動化やオフライン検査からインライン検査への変更が可能となり、サイクルタイムやタクトタイムといった各種指標の短縮を実現します。

品質改善・安定化

高品質な製品・サービスが求められる現在では、不良品の流出防止や品質維持のために、検査体制の厳格化が求められます。どうしても人の目視による異常検知では精度・速度ともに限界がありますし、ベテラン従業員であってもヒューマンエラーを完全になくすことはできません。

しかし、AIによる異常検知システムの導入により、目視よりも高精度かつ高速な異常検知が可能となるケースも存在します。人間のように体調や精神面に左右されることもなく、安定した品質供給を行うことができます。

コスト削減・負担軽減

人間による異常検知や各種検査は、スタッフが増えればそれだけ人的コストが増大します。反対にコストを減らすためにスタッフを減らすと、品質低下を引き起こす可能性も高くなります。

AIによる異常検知システムは、導入時こそシステム導入費などによりコストが発生するものの、その後は現場スタッフの負担を軽減したり、スタッフの省人化や配置の最適化にも繋がります。

属人化防止・技術継承

人間が行う異常検知では、ベテラン作業員の長年の経験や勘による判断が功を奏する場面が多々あります。そうして培ってきたベテラン作業員のノウハウは、新人作業員とは比較にならない精度の高さや安定性、判断スピードなどを誇る例もあるでしょう。

しかし、転職や定年退職などによりベテラン作業員が現場から離れてしまうと経験の乏しい作業員だけが残され、結果として判断の遅れやミス、不良品検品の見逃しなどが発生してしまう可能性が高くなります。

異常検知システムのAIにベテラン作業員のノウハウといった暗黙知を具体的な数値や相関性といった形式知としてアウトプットできるなど、技術の継承に活用できる可能性も秘めています。

製造業における設備保全・予知保全での異常検知の一般事例

製造業では、生産設備の故障予兆をいち早く捉えるために異常検知が活用されています。大量のセンサー(温度, 圧力, 振動, 電流など)が機械やプラントに設置され、予知保全の一環として異常検知システムが導入されています。

異常検知システム導入によって、製造業ではダウンタイムの削減や品質向上に大きく寄与しています。例えばある工場ではポンプの予兆故障を早期に検知して計画外のライン停止を一定の件数防止できます。

現代の製造業ではIoTによるビッグデータが蓄積されており、異常検知AIはそれを解析して設備の健康状態を見える化する重要なツールとなっています。具体的な事例を挙げていきます。

振動センサーによる機械故障予兆検知

回転機械(モーターやポンプ等)の振動データを常時計測し、異常な振動パターンを検知します。正常時の振動スペクトルをモデル化しておき、軸受けの摩耗やアンバランスが起こると特定の周波数成分が増大するため、それを異常と判断します。

高次元の振動特徴から外れ値を検知する例や、周波数分析とルールベースを組み合わせた実装も見られます。

プラント設備のセンサーデータ監視

化学プラント等では温度・圧力・流量など数百にも及ぶ計測値を時系列で監視します。これらをマルチ変量時系列データとして、ホテリング管理図や主成分分析 (PCA) + 管理図によって異常を検知する古典的手法が使われてきました。

近年では時系列予測モデルなどの深層学習モデルで正常時の複数センサー値の時間的相関を学習し、予測と実測の乖離が大きい場合に異常と判断する例もあります。

製造ラインの画像検査

製品の外観検査に異常検知が応用されています。正常品画像のみでトレーニングしたデータを用いて、不良品画像からの再構成誤差や生成困難度を異常スコアとします。事前に不良の種類を網羅的にラベル付けせずとも、未知の欠陥を検出する外観検査AIシステムが実現されています。

AI(人工知能)を活用した異常検知の事例・ユースケース

2014年、機械学習技術の実用化を目的に市場に先駆けてリリースして以後、数多くのお客様の「現場で鍛え上げられた」AI異常検知ソリューション「Impulse」。

上記製品を提供する弊社ブレインズテクノロジーが、製造業におけるAI異常検知システムの活用事例・ユースケースを7つご紹介いたします。

▼異常検知ソリューション「Impulse」とは

https://www.brains-tech.co.jp/impulse/

1.外観検査・良品・不良品の判定

多くの製造現場では、各種工程における品質のチェックとして「目視検査」を行っています。

こうした人による目視検査をAIによって自動化させることで、より高速かつ高度な検査(外観検査)、良品・不良品の判定を可能にします。

▼事例:株式会社デンソー様

https://www.brains-tech.co.jp/case/case22-denso/

株式会社デンソーでは、自動車メータ(コンビネーションメータ)の液晶画面における高精度な表示検査用として「Impulse」を採用。複数台設置されたカメラから取得する大容量でリアルタイムの動画データの分析にAIを活用し、自動化が実現できただけでなく、目視で捉えられないような瞬間的な異常も見逃さない常時監視検査が実行可能になりました。

2.製造品の不良要因分析・制御最適化

製造品の不良要因の分析や、その分析をもとにした制御最適化もAIによって実現可能です。不良発生時のデータ値やその相関性から、不良発生の要因を特定し、以後同様の不良が発生しないよう最適な制御パラメータを設定するといった活用方法です。

▼事例:東洋製罐株式会社様

https://www.brains-tech.co.jp/case/case20-toyo-seikan/

東洋製罐株式会社では、缶製造ラインにおける缶ボディ成型工程での不良品検出を目的として、異常検知ソリューション「Impulse」を採用しました。

3.機械や設備の予知保全・故障予兆検知

製造現場における機械や設備の故障予兆や状態診断、劣化診断など、予知保全の分野にAIを活用するといった事例です。機械や設備に取付けられた各種センサーやPLCといった機器から、振動や音、温度、圧力、流量、調整弁の開度、電流値など(対象となる機械設備や捉えたい異常によって収集するセンサーデータは異なる)のデータを学習させ、それらを時系列データとして正常稼働時の動きと比較し、故障の予兆や故障状態を検知します。

ヤンマー株式会社中央研究所では、内燃機関の予防保全に向けて多種多様なセンサーデータや、機械学習を活用したクラウド基盤構築に着手。その過程でさらなるサービス向上を目指し、異常検知プラットフォームとして導入したのが「Impuluse」でした。機械学習アルゴリズムを導入することで内燃機関の「健康状態のリアルな可視化」を可能にしました。

▼導入事例:ヤンマー株式会社 中央研究所様

https://www.brains-tech.co.jp/case/case04-yanmar/

株式会社オプテージでは、ネットワーク品質維持や向上に向け、監視制御システムチームが様々な取り組みを行っていました。そこからさらなるサービス品質向上のため機械学習を活用した異常検知への取り組みに着手。従来の閾値監視では発見が難しかったサイレント障害の解決に、高い検知制度を備えた監視基盤として「Impulse」を導入。導入後にはトラフィックの急減をタイムリーに検知し、膨大に発生していた誤検知も抑止可能となりました。

▼事例:株式会社オプテージ様

https://www.brains-tech.co.jp/case/case08-kopt/

4.機械や設備の日常点検の自動化

機械や設備の日常点検の自動化にもAI導入は効果的です。例えば、アナログメータの読み取り、水漏れの有無、ベルトコンベアの各種異常、搬送異常など、静止画や動画データ、センサーデータなどを分析することで、故障や事故に繋がる異常の検知にAIが活用できます。

▼事例:ナブテスコ株式会社様

https://www.brains-tech.co.jp/case/case19-nabtesco/

風力発電機の保守を目的として、風力発電機ヨー旋回部の故障回避・状態監視機器「CMFS」を開発したナブテスコ株式会社では、同製品のデータ分析にAI異常検知ソリューション「Impulse」を採用。着想から短期間で製品化することができ、新規事業立ち上げに貢献しました。さらにImpulseのカスタマイズにより、ヨー旋回部の負荷状態をリアルタイムで可視化する機能といった拡充も実現しています。

5.組立作業員の作業ポカヨケ

製造業におけるAI活用は機会や設備だけではありません。人の作業や動きの分析にも役立ちます。組立作業といった人が行う作業では、手順ミスや作業漏れなどが不良品の発生に繋がります。そうした手順ミスや作業漏れが生じた際の検知方法(ポカよけの仕組み)として、AIを活用するケースが登場しています。

6.組立作業におけるボトルネックの解析・パフォーマンス改善

作業ミス・手順漏れの検知だけでなく、作業者の作業パフォーマンス改善にもAI活用が有効となります。各要素作業の作業時間を作業員やそのグループごとに自動集計することで、作業工程のどこがボトルネックなのかをAI×カメラによって可視化することが可能です。

▼AI作業分析で人に依存した組み立て作業を次のレベルに(ホワイトペーパー)

https://info.brains-tech.co.jp/doc/work-analysis-wp

7.作業員の負荷低減・ケガの防止(エルゴノミクス)

AI導入による作業分析は、作業員の負荷低減やケガの防止にも効果を発揮します。例えば、人間の骨格検知技術(作業解析技術)を応用し、作業者の姿勢を定量的に評価することで、無理のない労働環境の実現に役立てるといった活用方法です。

8.組立作業員の作業ポカヨケ

製造業の現場において発生する事故の多くは、操作ミスや確認を怠ったまま次の作業を行ったことによるものが多いと言われます。このようなポカミスを削減・回避するために、カメラによる作業員の作業ミス・抜けの検知をAIで行い、作業ポカヨケを適切に実施することができます。

このように今や製造業における多くのシーンでAIの活用が広がっています。静止画やセンサーデータの分析による各種検査の自動化や故障予兆・状態診断といった分野への活用は比較的以前から存在していましたが、近年は動画データの活用も盛んに行われるようになり、活用の場面やアイデアが広がっています。

ここでご紹介した以外にも、日々新しい活用シーンや具体的な導入事例もございますので、ご関心ございましたらぜひ弊社AI事例資料のダウンロードをお願いいたします。

▼製造業向けAI事例集のダウンロードはこちら

https://info.brains-tech.co.jp/doc/impulse_usecases

まとめ

今回は、異常検知とはどのようなものなのか、また異常検知の手法や基礎知識、AIとの関係性・活用事例について紹介いたしました。

AIを搭載した異常検知システムの導入は、これまで人間が行ってきた感覚による異常検知を効率的かつ場合によってはより高精度に行うことをも可能にします。その結果、生産性の向上や品質改善・安定化、コスト削減・負担軽減などへの貢献はもちろん、属人化の防止や技術継承といった製造業が抱える課題の解決にも役立てられるでしょう。

弊社が開発する「Impulse」は、お客様の現場で鍛え上げられた最新のAI異常検知ソリューションです。ご関心ございましたら、ぜひ一度お問い合わせいただけますと幸いです。

▼AI異常検知ソリューション「Impulse」

https://www.brains-tech.co.jp/impulse/