AIを活用した予知保全の具体的事例&導入〜実運用までの流れ

カテゴリ:活用事例

近年、AI(人工知能)活用への期待は高く発展し、業種・業界を問わず多くのシーンで活用が進んでいます。

製造業では、工場の設備の不具合・故障を事前に予知する、いわゆる「予知保全」へのAI活用が注目されています。

そこで今回は、

- AIを利用した予知保全とは何か

- AIを活用した予知保全の具体的事例

- 予知保全のためのAI製品導入の方法/流れ

- 予知保全を目的としたAI製品導入の際に気をつけたいポイント

をご紹介いたします。

本記事で紹介する事例により、AIを活用した予知保全のイメージがより具体化されれば幸いです。

- AIを活用した予知保全に最適なソリューション「Impulse」

- 2014年市場に先駆けてリリースされ、数多くのお客様の現場で鍛え上げられた異常検知ソリューション「Impulse」。

複雑で膨大なセンサーからの時系列データや音声・画像・映像等からデータを収集/分析し、従来の管理では発見できなかった障害や故障予兆の検知、不良品の検出、要因分析などを行います。

目次

AI(人工知能)を利用した予知保全/予兆保全とは

改めて、AI(人工知能)を利用した予知保全とは何かをおさらいしておきます。

予知保全とは、機械や設備の状態を連続的に計測・監視することで、それらの劣化や異常を事前に予知し、実際に故障や不具合が発生する前にメンテナンスを行うことを指します。

※似たような言葉で「予防保全」がありますが、予防保全は機械や設備に使用する部品ごとに予め耐用年数・耐用時間を決めておき、その期間が経過したら故障の有無にかかわらず部品を交換する保全方法のこと。つまり、先ほど紹介した劣化や異常を事前に予知する「予知保全」とは意味が異なります。

AI(人工知能)が今日のレベルにまで発展する以前、予知保全の大部分は保全部門の人の感覚や経験に頼っていました。

大規模な設備では、収集されるデータの数は何千〜何万という膨大な種類になります。これらのデータを活用して相関関係や異常値を見つけることが難しかったのです。

しかし、近年のAI技術の進化により、これまで活用できなかった膨大なデータの分析をコンピュータによって自動化し、故障や異常が起きる前段階で予知をすることが可能になってきました。例えば、異常の予兆を数日前から数週間前に検知できれば、事前に計画停止を行って保守作業を行うことができます。

AI(人工知能)を活用した予知保全の事例

では実際に、どのような場面でAI(人工知能)を活用した予知保全が活用されているのでしょうか。

ここでは、ブレインズテクノロジー株式会社が提供する異常検知ソリューション「Impulse」を導入する企業の予知保全におけるAI活用事例をご紹介いたします。

大阪ガス株式会社様:人間では捌ききれない膨大なデータ量をAIで解決

大阪ガス株式会社では、従来より設備機器に取り付けられたセンサーデータを分析し、予知保全を実現させる取り組みを進めていたところ、蓄積されたデータは人間では捌ききれないほどのデータ量にまで増大しました。

予知ロジックの開発・システム構築・現場導入・業務改革やビジネス展開をスピーディに実行するためにより効率的なデータ分析基盤が必要となりました。そこで、大規模IoTデータの分析に対しても実績を持つ、ブレインズテクノロジー株式会社の

「Impulse」を導入しました。

実際に稼働する設備のセンサーデータを使った実現性検証として約2ヶ月間のPoC期間を設け、誤検知を抑えつつも最長で1週間前に予兆を検知することに成功。分析作業時間の短縮に繋がっています。

ヤンマー株式会社 中央研究所様:内燃機関の予知保全に向けてクラウド基盤を構築

ヤンマーグループの研究開発のコアセンターとして2020年に開所したヤンマー株式会社 中央研究所は、これまで内燃機関や農業機械の予知保全のための技術開発に取り組んできました。

予知保全の実用化に際しては、

- 以前より開発してきた機械学習アルゴリズムの迅速な実装

- 開発環境から本番環境へのスムーズな移行

- スケーラビリティの確保

が課題になると考え、それらの課題に応えることのできるクラウド基盤の整備を実施。

具体的には、リアルタイム異常検知プラットフォームをクラウド上でサービス提供するブレインズテクノロジーの「Impulse」を導入し、研究所で既に開発・保有していたアルゴリズムをImpulse上に展開しました。

その後、PoC(概念実証)にて良好な結果が得られたため、内燃機関用の予知保全の実現に向け、クラウド基盤を先行開発。実際の導入効果としては、機械学習アルゴリズムを導入することにより、「健康状態のリアルタイムな可視化」が可能になりました。また既に数十の内燃機関に対して試行を進めています。

こうした事例のように、予知保全を目的としたAI活用は今後ますます増加するでしょう。

弊社ブレインズテクノロジー(Impulse)においても、上記以外にもいくつか導入事例がございます。ぜひ最新の導入事例をご確認いただければ幸いです。

> 異常検知ソリューション「Impulse」最新導入事例はこちら

各業界における予知保全の例

製造業における例

製造現場の経験知とAI技術を組み合わせてトラブルを未然防止する取り組みが定着しつつあります。

株式会社ソアー(山形県)

電子部品メーカーの株式会社ソアー(山形県)は、自社工場に約1,800台ものインフラ・生産設備を抱え、予防保全や熟練者の経験だけでは対応が限界に近い状況でした。そこでSCSK社のIoTソリューション「CollaboView」を活用し、工場全域での予知保全の実証実験に取り組んでいます。

振動・微粒子・温湿度など複数種のセンサーを設置して24時間データ収集・解析し、異常の兆候を高精度に捉えて通知する仕組みを構築しました。またAIによる分析で生産プロセス改善モデルの構築も検討しています。これにより予防保全では防げない故障の未然防止や、定期点検による無駄な部品交換コストの削減を図っています。

参考:https://collaboview.scsk.jp/soar

コマツ産機 & トヨタ自動車東日本

建設機械大手コマツのグループ会社であるコマツ産機は、トヨタ自動車東日本と協業し、自動車ボディ用大型プレス機への予知保全システムを開発・導入しました。

従来は日々点検しつつ1,600万ショット稼働で部品を交換する定期保全でしたが、本システムによりセンサーを追加せずサーボ制御データの解析と機械学習で劣化兆候を検知し、寿命が来た時に交換する予知保全を実現しました。

Azure Machine Learningを用いてクラウド上で機械の異常を予測し、劣化部位をAIが特定することで、必要な部品だけを的確に交換できるようにしています。

参考:https://j-fma.or.jp/activities/mf-technology-award/award-winning-products-introduction

鉄道業界における例

安全・安定運行が最優先の鉄道業界でも、設備保守にAIとIoTを取り入れる動きが進んでいます。列車や線路設備の故障予防に予知保全を活用した事例を紹介します。

JR西日本(日本)

JR西日本は約2,000台の自動改札機に対して独自の故障予測AI「AI-TEMS」を開発・導入しました。改札機の動作ログやセンサーデータを収集し機械学習で将来の故障発生確率を予測、故障リスクの高い機器から優先的に点検・整備する条件基準保全(CBM)体制へ移行しています。

2020年6月からの試験導入で効果を確認後、2021年9月に全社展開し、従来の周期点検を故障予兆に応じた点検に切替えました。その結果、点検回数を30%削減し、故障発生件数も20%減少する効果を上げています。

この取り組みは国土交通省主催の「インフラメンテナンス大賞」で特別賞を受賞し、現在は券売機や精算機にも展開中です。JR西日本はこの実績を活かし、鉄道以外の分野(宇宙機器など)でも故障予測AI技術を提供する動きを見せています。

参考:https://prtimes.jp/main/html/rd/p/000000345.000095753.html

航空業界における例

航空機の安全運航を支える整備分野でも、AIによる予知保全(予知整備)が導入されています。膨大なフライトデータを解析し、部品の故障や劣化兆候を検知することで、フライトの遅延・欠航を減らす取り組みです。

JAL(日本航空)/ JALエンジニアリング

JALグループの整備会社であるJALエンジニアリングは、航空機の不具合による遅延・欠航ゼロを目指しビッグデータ分析による故障予測に取り組んでいます。2019年にはデータサイエンスプラットフォーム「dotData」を導入し、膨大なフライトデータや整備記録データから故障の予兆となるパターンを自動抽出・検知できる仕組みを構築しました。

従来はベテラン整備士が五感で感じ取っていた微かな異常兆候も、AIがデータから発見できるようになり、人的経験に頼らない高度な予知整備が実現しています。この取り組みにより「フライト遅延・欠航ゼロ」という目標に近づきつつあり、現在も分析モデルの精度向上を継続しています。

例えばエンジンのセンサーデータや過去の不具合履歴から特定部位の劣化兆候を事前に検知し、定時整備時に先行交換することでトラブルを未然防止したケースがあります。JALの事例は、日本の航空会社における予知保全活用の先行例として注目されます。

参考:https://jp.dotdata.com/resources/case-study/jal-failure-prediction-with-ai/

ルフトハンザドイツ航空(Lufthansa)

ルフトハンザドイツ航空の整備部門ルフトハンザ・テクニークは、AVIATARというデジタルプラットフォームを開発し、航空機の予知保全サービスを提供しています。AVIATARは航空機からリアルタイムで送られてくる膨大なセンサーデータ(エンジンの振動値や温度・圧力、各種システムのログ等)をAIで分析し、部品やシステムの故障傾向を事前に把握して計画整備に反映します。

このシステム導入により、ルフトハンザでは運航中に問題が発生するリスクを大幅低減し、定期整備の間隔最適化によるコスト削減も実現しています。従来の時間主導の点検から、データ主導の予測メンテナンスへ移行し、突発故障による経済的損失を最小限に抑えることに成功しました。AVIATARは外部の他航空会社にも提供されており、欧州を中心に高い評価を得ています。

参考:https://hackai.cyand.co.jp/article/ai-hikouki/

電力・エネルギー業界における導入事例

電力業界では、発電プラントや送配電設備などの安定稼働が求められ、予知保全技術の導入が進んでいます。高額な設備が多いため、故障を未然に防ぐことで経済効果も大きくなります。

太陽光発電設備

太陽光発電所では、パワーコンディショナー(PCS:直流から交流に変換する装置)の故障予測が課題です。RYOKI ENERGY株式会社(日本)は、太陽光発電のPCSにセンサーを取り付けてデータ収集し、AIで故障の予兆を検知するシステムを開発しました。PCSが故障して発電が長期間停止すると売電収入に大きく影響するため、このシステムにより故障を事前に予防し、収入機会の損失を防ぐことが可能になります。

導入後は不要な点検作業も削減され、保守負担軽減にもつながりました。日本は太陽光発電設備の増設が進んでおり、特に電気代高騰の中で発電ロスを防ぐ予知保全は大きなメリットがあります。

参考:https://www.kanazawakiko.jp/880/

送配電インフラ

電力網の信頼性維持にも予知保全が活かされています。例えば変圧器の油中ガス分析データを機械学習で解析し、ガス濃度パターンから異常アラームを出すことで変圧器の絶縁劣化による故障を防ぐといったプロジェクトがあります。

また東京電力パワーグリッドは送電線の設備点検にドローンやセンサーを導入し、IoTデータを解析して鉄塔・電線の異常を早期発見する「スマート保安」技術を開発中です。中部電力でも配電設備の状態監視システムを構築し、デジタル技術で電力保安を高度化する事例が報告されています。

参考:https://www.chuden.co.jp/corporate/dx/sustainable/vol04/

ITインフラ・情報通信分野における導入事例

サーバーやネットワーク機器といったITインフラでも、故障予兆検知のためにAIが活用されています。ミッションクリティカルなシステムではダウンタイムを極小化する必要があり、人手によらない24時間監視・予測が有効です。

通信ネットワーク(KDDI)

大手通信事業者のKDDIは、24時間365日のネットワーク運用を支える障害予兆検知システムを導入しました。大量の通信ログデータや機器の性能カウンタを時系列予測するAIを自社ネットワークに実装し、通信障害が起きる前に兆候を捉えて対応できるようにしたものです。

このシステムは単なるPoCではなく現場運用に組み込まれており、AIによる「未来予測×現在検知」を組み合わせて障害対応の前倒しを可能にしています。KDDIの技術担当者によれば、導入後はネットワーク運用の負荷軽減と信頼性向上に大きく寄与しているとのことです。

通信インフラは24時間止められないため、AIが常時監視して設備異常のシグナルを逃さず拾い上げる体制が不可欠になりつつあります。

参考:https://neural-opt.com/anomaly-detection-cases/

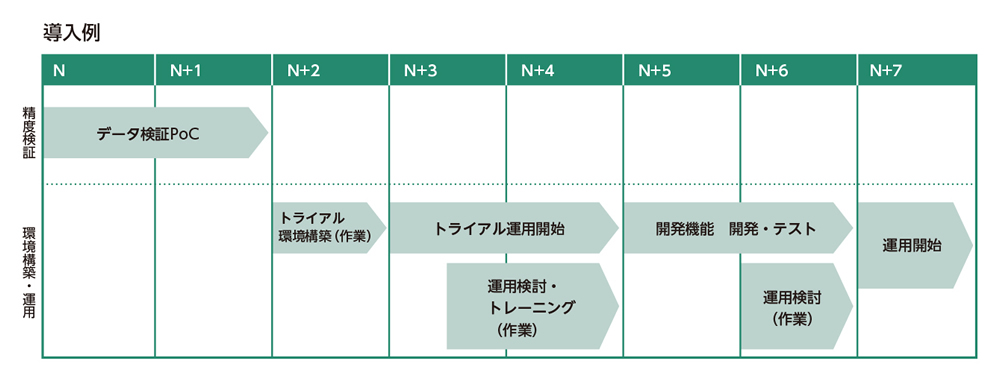

予知保全のためのAIソリューション導入の方法・流れ

ここまで、予知保全におけるAI活用事例をいくつかご紹介してきました。

ここからはさらに具体的な話として、予知保全を目的としたAI活用を進めるにあたり、どのような準備が必要となるのか、検討開始から運用開始までの流れについてお話しします。

※ここでは、Impulseの導入検討〜導入して運用するまでの一般的な流れをご紹介いたします。

1. 課題共有

2. 対象テーマの選定

3. データ準備

4. PoC(概念実証)

5. 評価システム構築

6. 本番システム構築

7. 運用開始

1. 課題共有

まずは、AI製品を提供する企業の営業担当者や技術担当者に、自社の課題を共有します。

AI製品の機能や特徴について知ることはもちろんですが、自社の課題を共有することで、

・どういった方法で予知保全するのか

・AI製品で解決できそうな課題かどうか

・解決したいテーマの方向性は間違っていないか

・他に役立てられそうなテーマの有無

と言ったことを固められる機会にもなります。

また、課題の内容によっては、すでにユースケースや導入事例がある場合もあります。是非、御社の課題を共有いただき、AI活用にお役立てください。(予知保全に関して今回ご紹介した以外にもいくつか事例がございます。)

2. 対象テーマの選定

課題共有の次は「テーマ選定」です。

先ほどの課題共有の段階では、AI製品が具体的にどのようなシーンにおいて活用できるのかを理解し、実際に自社に置き換えて導入を検討する段階でした。プロジェクトとしてAI導入を推進するために、課題の中からテーマを選定します。

最初からあれもこれもと欲張ってしまうと、結局何にも着手できずにプロジェクトが途中で頓挫してしまう可能性があるため、優先度の高いテーマからスモールスタートすることが重要です。

予知保全において、AI(人工知能)は多くのシーンで活用可能ですが、テーマの選定が実現可能性を高める上で重要であるという点についても理解しておきましょう。

データ準備

テーマ選定ができたら今度は、AI(人工知能)に学習してもらうためのデータを準備します。

すでに機械・設備に取り付けられた制御システムやセンサー等からデータの蓄積がされているケースもあれば、これからデータ取集が必要というケースもあるでしょう。いずれのケースにおいても、弊社の事例に基づいてアドバイスが可能です。

弊社が手がける「Impulse」では、

・時系列データ

・画像データ

・動画データ

・音声データ

・3Dデータ

など多種多様なデータ分析に対応しています。

また必要なデータ量については、解決したい課題によって異なります。(弊社では時系列なら1〜2ヶ月分、画像であれば100枚くらいのデータを目安としてトライするケースが一般的です。実際には、プロジェクト毎にでかなり差があります)

PoC(概念実証)

データの準備ができたらまずはテスト環境を用意し、AI製品が課題を解決できそうか検証を開始します。一般的にはこれを「PoC(Proof of Concept)」と呼びます。

用意したデータを基に「Impulse」で分析を行い、実現したい課題解決がお客様の環境で収集されるリアルなデータとAIで解決可能かの技術検証を行います。

評価システムの構築

先ほどのPoCにおいて無事に実現手段が見出せた場合に、今度は評価システムを構築し、実運用ベースで評価を行います。

具体的には、

・PoCで確認した課題を、実環境でも再現ができるかの確認

・実運用を見据え、実データでの評価(精度向上・定期的な改善の必要性)

・実運用を想定する中で、不足している機能の確認

・本番で運用するための非機能要件(パフォーマンス)の確認

・業務要件(通知システムの確立)

などの項目をこの段階で評価します。

本番システム構築

先ほどの評価システムによって、運用面・機能面での問題や改善が行われた後、最後に非機能要件(パフォーマンス・耐障害性)を加味した本番のシステム構築を行います。

また実運用に組み込む上で、下記のような各種連携機能・画面実装を行うケースもあります。

・既存の可視化システムにAIによる判定結果を連携して表示する

・汎用BI製品等を利用して可視化を行う

・AI製品の導入とセットで、新規にモニタリング画面を開発する

・製造現場のパトライト等に、判定結果を通知する

運用開始

本番システムの構築が完了したら、いよいよ実運用を開始します。

実環境で運用する中で精度が低下した場合に、モデルチューニング・精度検証を行い、より実環境で誤検知の少ないモデルへ改善を続けます。

データの特性によっては定期的に再度学習を行い、精度を担保するケースもあります。

さてこのように、予知保全を目的としたAI製品の活用は、今多くの企業が注目しているものの、検討される担当者様にとっては初めての導入というケースも多いかと存じます。

自社工場や設備などへの導入検討を行う際には、今回ご紹介した導入までのステップを参考にして頂ければ幸いです。

▼予知保全におけるAI製品導入の流れ

1. 課題共有

2. 対象テーマの選定

3. データ準備

4. PoC(技術検証)

5. 評価システム構築

6. 本番システム構築

7. 運用開始

繰り返しにはなりますが、弊社ブレインズテクノロジーでは「Impulse」を使った予知保全の導入実績・事例も多数ございます。

> 異常検知ソリューション「Impulse」最新導入事例はこちら

課題共有や対象テーマ選定のご相談からでも結構ですので、お気軽にお問い合わせください。

予知保全を目的としたAI製品導入で気をつけたいポイント

最後に、予知保全を目的としたAI導入で気をつけたいポイントをいくつかご紹介したいと思います。

こちらも併せて検討時の参考にして頂ければ幸いです。

できるだけ課題を明確に

まずは解決したい課題を明確にすることが重要です。その上で、解決可能なAIモデルが構築できるかについて確認する必要があります。

異常検知のみできれば良いのか、要因推定までを行いたいのか等、解決したい課題のレベルや、モデル自体の精度に対する目標値も事前に設定しておけると良いでしょう。

また運用面においても、

・データ特性を踏まえた上で横展開が可能なモデルか

・個別に作成する必要があるか

・定期的な再学習が必要となるものか

など、時系列での経過を含めたモデル運用も意識しておきたいポイントです。

実運用を見据えた利用イメージができるか

解決手法だけでなく、機械学習と運用を組み合わせて、機械学習を取り入れたシステムの開発・運用を円滑に行い、迅速かつ安定したシステムを実現する事が必要です。

そのために、データの収集からモデルの構築、モデルのモニタリングまでを統合されたプラットフォームで行えるようにしましょう。Impulseを利用することで、少ない工数でモデルの開発・運用が行えるというメリットがあります。

例としては、下記の項目を検討します。

・データを継続してどのように収集し、分析するか

・データの前処理をどのように行うか

・モデルの訓練・評価・検証をどのように行うのか

・訓練済みモデルの提供とモデルのモニタリングをどのように行うか

これらの項目を自動化できるようにして、自動化レベルを上げていくことを考えます。その際には、以下の項目がシステムに求められます。これらの項目を実現できるツールを選定しましょう。

・機械学習のプログラムの管理、実験内容の管理

・モデルとデータセットのバージョン管理

・時系列データ・画像・音声・動画・3Dデータなどの可視化機能

・評価内容のレポート機能

・モデル構築からテスト、モデルの配置を自動実行するプロセスの構築

・モデルのモニタリング

コストメリットはあるか

3つ目はコストメリットがあるかどうかです。

導入に向けた整理を行う中で、抱えている課題を解決するコスト的なメリットと、実運用を行うコストを合算し、そもそもメリットのあるプロジェクトとなっているかを確認する必要があります。

注意点としては、導入製品のコストだけでなく見落としがちな運用に関わる人的コストです。これらを含めトータルコストを意識した上で、判断する必要があります。

まとめ

さて今回は、工場や設備における予知保全のAI活用事例と言ったテーマを中心にお話させて頂きました。

これまでは人間による経験や感覚を必要としてきた「予知保全」ですが、昨今のAI技術の進化により、コンピュータによる分析が可能となり、故障や異常につながる前段階での異常を検知することが可能となってきました。

多くの企業が注目する分野・技術ですが、、実運用に至れば大きな効果が期待できるだけでなく、AIによる予知保全が必要不可欠なものとして存在するようになるでしょう。

異常検知ソリューション「Impulse」を提供するブレインズテクノロジーでは、AIによる予知保全に関する導入実績や導入事例も多数ございます。

> 異常検知ソリューション「Impulse」最新導入事例はこちら

弊社では、単に製品を導入するだけではなく、プロジェクトを推進するお手伝いとして各種ご相談も可能です。AIによる予知保全にご興味がございましたら、お気軽にお問い合わせください。

- AIを活用した予知保全に最適なソリューション「Impulse」

- 2014年市場に先駆けてリリースされ、数多くのお客様の現場で鍛え上げられた異常検知ソリューション「Impulse」。

複雑で膨大なセンサーからの時系列データや音声・画像・映像等からデータを収集/分析し、従来の管理では発見できなかった障害や故障予兆の検知、不良品の検出、要因分析などを行います。