外観検査システムの業界別の活用例

カテゴリ:基礎知識

外観検査システムは、自動車、電子機器、食品、医薬品など、多岐にわたる業界で品質管理の自動化と効率化に貢献しています。各業界特有のニーズに対応するため、検査対象やシステム構成、期待される効果も様々です。本記事では、主要な業界における外観検査システムの活用事例を詳しく解説します。

外観検査システムとは

外観検査システムとは、製品の表面や外観の欠陥を自動的に検出し、品質管理を行うための装置やソフトウェアの総称です。カメラやセンサーなどのハードウェアと、画像処理やAIなどのソフトウェアを組み合わせることで、人の目による検査では見落としがちな微細な傷や変形、異物などを高精度に発見することができます。

外観検査システムは、製造業の品質保証に欠かせません。

その主な目的は、以下の3点です。

| 品質の安定化と向上 | 製品の外観品質を一定に保ち、不良品の市場流出を防ぐことで、顧客満足度の向上とブランド価値の維持を実現します。 |

| 生産効率の改善 | 人手による検査と比べて、より高速かつ正確な検査が可能となり、製造ラインの生産性を大幅に向上させることができます。 |

| コストの削減 | 不良品の早期発見によるロス削減や、人件費の抑制、リコール対策費用の低減など、さまざまなコスト削減効果が期待できます。 |

業界別の活用事例

外観検査システムは、製造工程における品質保証の重要なツールとして、さまざまな業界で活用されています。ここでは、代表的な業界における活用事例を紹介し、各業界特有の検査対象や検査方法、期待できる効果について解説します。

自動車メーカー業界

自動車業界では、高品質な外観が製品価値を大きく左右するため、外観検査システムが不可欠な存在となっています。特に自動車メーカーでは、完成車の外観品質を保証するために、最新の検査技術を積極的に導入しています。

検査対象

自動車メーカー業界で行われる代表的な外観検査は、以下の2つです。

| 車体の塗装面 | 傷やムラ、異物の混入などを検査します。 |

| 車両外装パネル | 傷や凹み、部品の取り付け不良などを検査します。 |

検査方法(システム)

検査方法として、以下のような方法が取られています。

| 高解像度カメラ | 車体表面を撮影します。 |

| 画像処理ソフトウェア | 撮影された画像を、専用の画像処理ソフトウェアによって解析し、傷や凹みなどの欠陥を自動的に検出します。 |

期待できる効果

外観検査システムの導入により、以下のような効果が期待できます。

| 塗装品質の向上 | 人の目では見落としがちな微細な欠陥も確実に発見できるため、製品の外観品質が安定します。 |

| リコールの減少 | 出荷前の厳密な検査により、品質問題による市場クレームやリコールのリスクを低減できます。 |

| 生産効率の向上 | 人手による検査と比べて、より高速かつ正確な検査が可能となり、製造ラインの生産性が大幅に改善します。 |

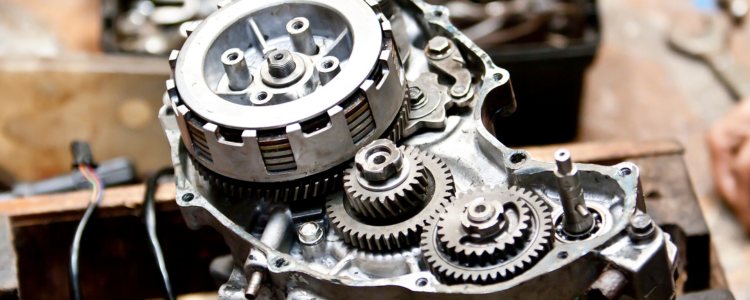

自動車部品業界

自動車部品業界では、完成車の品質を支えるために、部品の外観検査システムが広く活用されています。特に安全性や性能に直結する部品については、厳密な品質管理が求められるため、高度な検査システムの導入が進んでいます。

検査対象

自動車部品業界で行われる代表的な外観検査は、以下の3つです。

| エンジン部品 | シリンダーブロックやピストンなどの寸法精度や表面状態を検査します。 |

| 電装部品 | コネクターやハーネスの接続部、基板実装状態などを確認します。 |

| 表示検査(機能検査) | 機能検査も含めた総合的な検査をします。 |

検査方法(システム)

検査方法として、以下のような方法が取られています。

| 3Dスキャナーと画像処理技術 | 部品の形状や寸法を高精度に測定し、設計データとの照合を行うことが可能です。 |

| 高速カメラとAIを用いた欠陥検出 | 傷や変形、異物の混入などを自動的に検出します。 |

期待できる効果

外観検査システムの導入により、以下のような効果が期待できます。

| 不良品の減少 | 高精度な検査により、製造工程での不具合を早期に発見し、不良品の流出を防ぎます。 |

| 製品信頼性の向上 | 厳密な品質管理により、部品の信頼性が向上し、完成車の品質が向上します。 |

| コスト削減 | 人手による検査と比べて、作業時間の短縮や人件費の削減が可能です。 |

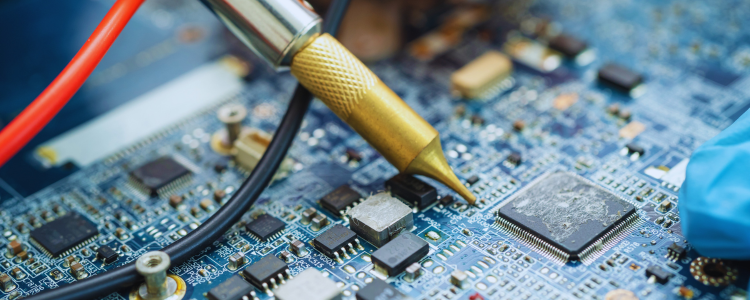

電子機器業界

電子機器業界では、製品の小型化・高密度化が進む中、プリント基板や電子部品の実装品質を確保するために、高度な外観検査システムが不可欠となっています。特に、スマートフォンやタブレットなどの携帯機器では、微細な実装不良が重大な機能障害につながる可能性があるため、厳密な検査が要求されています。

検査対象

電子機器業界で行われる代表的な外観検査は、以下の2つです。

| プリント基板 | 部品の有無や向き、位置ずれなどを確認します。 |

| ハンダ付け部 | ハンダ量の過不足、ブリッジ(ショート)、ボイド(空洞)などの不良を検出します。 |

検査方法(システム)

検査方法として、以下のような方法が取られています。

| AOI(自動光学検査)システム | 部品の有無や向き、位置ずれなどを確認します。 |

| X線検査装置 | 部品内部や基板の裏面など、外部からは見えない部分のハンダ付け状態を非破壊で検査します。 |

期待できる効果

外観検査システムの導入により、以下のような効果が期待できます。

| 生産性の向上 | 人手による検査と比べて検査速度が大幅に向上し、生産ラインのボトルネックを解消することができます。 |

| 品質管理の強化 | 微細な不良も確実に検出できるため、製品の信頼性が向上します。 |

| コスト削減 | 不良品の早期発見による手戻り工程の削減や、検査工数の削減によるコストダウンも実現できます。 |

食品・飲料業界

食品・飲料業界では、製品の安全性が最重要視されます。外観検査システムは、容器の破損や印字不良、内容物の異物混入などを検出し、安全な製品の提供を支えています。

検査対象

食品・飲料業界で行われる代表的な外観検査は、以下の2つです。

| パッケージ | 包装の完全性、破損、汚染、異物の付着、ラベルの貼付状態、印字の欠陥(印字ミス、印字の薄れ、印字位置のずれ)、バーコードやQRコードの読み取り可否などを検査します。 |

| 製品内部の異物 | 製品の内容物に異物が混入していないか、形状や色の異常、大きさや重さのばらつきがないか、異臭がないかなどを検査します。 |

検査方法(システム)

検査方法として、以下のような方法が取られています。

| 高速カメラと画像解析ソフトウェア | 高速カメラを用いてパッケージの表面を撮影し、画像解析ソフトウェアによって傷、汚れ、変形、印字不良などを検出します。 |

| X線異物検査装置 | X線を透過させることで、金属、ガラス、プラスチック、石など、様々な種類の異物を検知できます。 |

期待できる効果

外観検査システムの導入により、以下のような効果が期待できます。

| 消費者の安全確保 | 異物混入や容器の破損を未然に防ぎ、安全な製品を提供することで、消費者の安全を守ります。 |

| ブランド信頼性の向上 | 品質管理を行うことで製品の安全性を保証し、企業のブランドイメージを向上させます。 |

| 不良品の減少 | 不良品による損失を削減し、生産効率を向上させます。 |

医薬品業界

医薬品業界では、人命に直接関わる製品を扱うため、厳格な品質管理が求められています。外観検査システムは、製造工程における品質保証の重要な要素として、錠剤やパッケージの検査に広く活用されています。特にGMP(医薬品等の製造管理および品質管理基準)への適合が必須となる中、高精度な自動検査システムの導入が進んでいます。

検査対象

医薬品業界で行われる代表的な外観検査は、以下の2つです。

| 錠剤 | 形状や色むら、欠け、異物の混入などを確認します。 |

| パッケージ | 印字内容の誤り、シール部分の不良、異物混入などを検査します。特に、PTP包装(Press Through Package)では、アルミシートの破損やシール不良が重要な検査項目となります。 |

検査方法(システム)

検査方法として、以下のような方法が取られています。

| 高解像度カメラと画像処理ソフトウェア | 複数のカメラと特殊照明を用いて、錠剤の表裏や側面を撮影し、形状や色の異常を自動検出します。 |

| OCR(光学文字認識)技術 | 製品名や製造番号、使用期限などの印字内容を確認するとともに、シール部分の不良も検出します。 |

期待できる効果

外観検査システムの導入により、以下のような効果が期待できます。

| 品質保証の強化 | 人の目では見落としがちな微細な欠陥も確実に発見できるため、製品の品質が安定します。 |

| リコールの防止 | 製造段階での厳密な検査により、市場でのリコールリスクを抑えることができます。 |

| 規制遵守の達成 | GMPなどの規制要件に準拠した検査記録の自動保存や、データインテグリティの確保が可能となります。 |

まとめ

外観検査システムは、製造業における品質保証の要として、多岐にわたる業界で活用されています。自動車、電子機器、食品・飲料、医薬品など、各業界のニーズに合わせて、検査対象やシステム構成、期待される効果は様々です。

今回は、主要な業界における外観検査システムの活用事例を紹介しました。

これらの事例から、外観検査システムが単なる不良品検出に留まらず、品質向上、コスト削減、そして企業信頼性の向上に不可欠な要素であることがわかります。

外観検査システムの導入は、初期投資が必要となるものの、長期的に見れば、品質向上による信頼性の向上、コスト削減、そしてブランド価値の向上に大きく貢献します。貴社の製造現場においても、外観検査システムの導入を検討してみてはいかがでしょうか。

- Impulseの外観検査ソリューション

- Impulseは、機械学習技術の実用化を目指し、2014年に市場へ先駆けてリリースされた「現場で鍛え上げられた」外観検査ソリューションです。カメラや画像・動画など、外観検査に必要となるさまざまなデータを膨大かつ複雑なまま収集・可視化する基本機能に加え、従来の閾値ベースでは発見しにくいキズや異常、欠陥品の検出、作業工程の確認・分析、要因の追究など、これまで対応が難しかった検査業務課題に対して、機械学習を活用した新たなアプローチによる実用的な解決策を提供します。