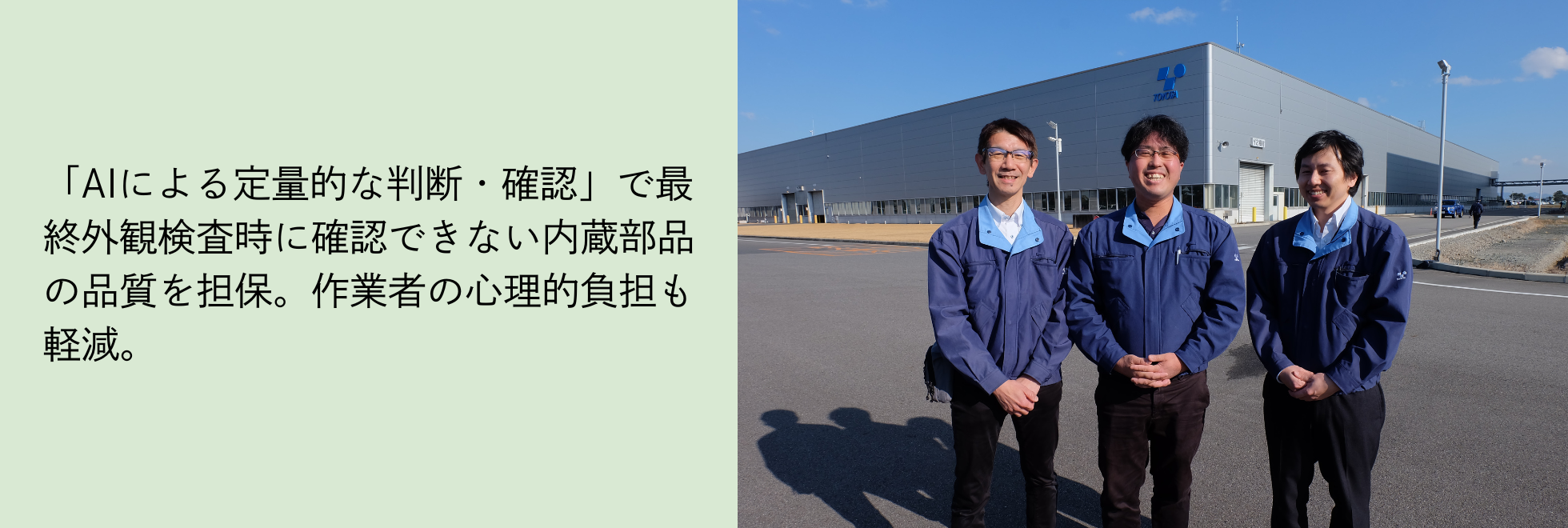

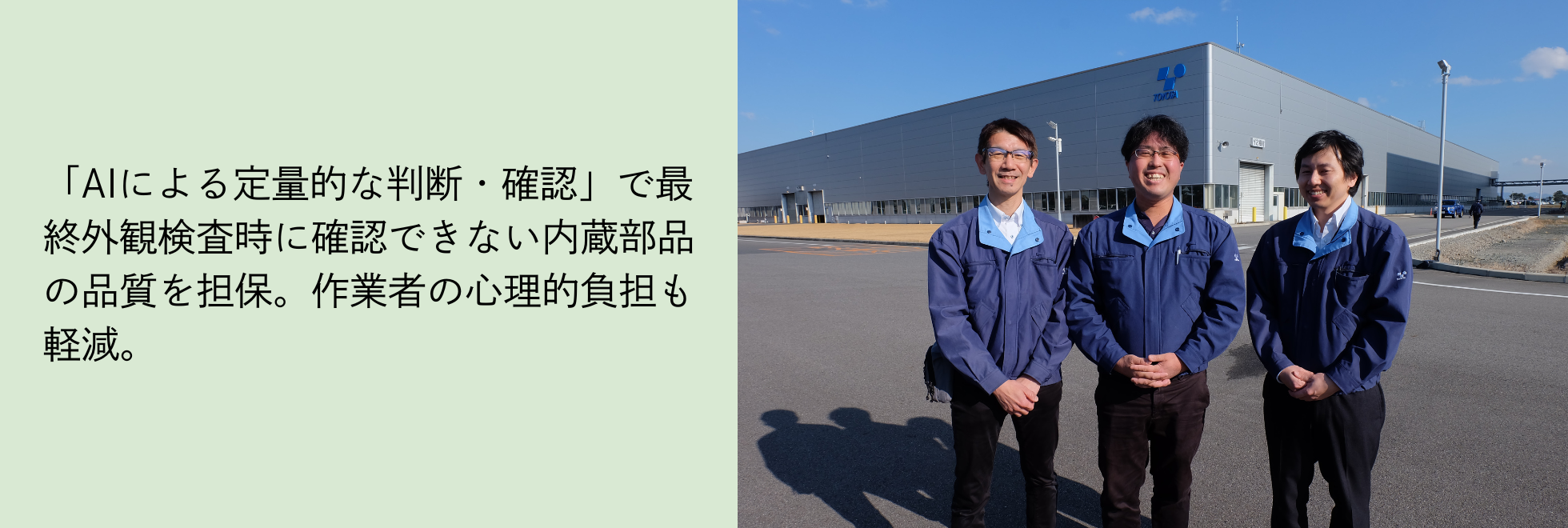

「AIによる定量的な判断・確認」で最終外観検査時に確認できない内蔵部品の品質を担保

作業者の心理的負担も軽減。

お客様概要

| お客様名 | 株式会社豊田自動織機様 |

| ご担当部署 |

株式会社豊田自動織機 エンジン事業部 生産技術部 |

| 導入製品 | Impulse |

| 導入時期 | 2024年9月 |

| お客様名 | 株式会社豊田自動織機様 |

| ご担当部署 |

株式会社豊田自動織機 エンジン事業部 生産技術部 |

| 導入製品 | Impulse |

| 導入時期 | 2024年9月 |

エンジン組み立てラインにおいて、部品点数の多さからすべての部品の組付状態を目視確認できないという課題を従来から抱えていました。特に「カバーなどで覆われてる」や「他の部品によって見えなくなっている」などの内蔵部品は、最終外観検査時に目視できないため、作業者による主観的な確認に頼っていました。例えば、ボルトを締めた後の工程でカバーを取り付ける作業がある場合、最終外観検査の工程ではなく、ボルトを取り付ける作業もしくはカバーを取り付ける作業の工程で組付状態を確認する必要がありました。

もし内蔵部品にミスがあった場合、それが発見されるのはかなり後の工程になります。場合によっては、別の車両工場でエンジンを稼働させた際の異音などによって、ようやく判明することもあります。そうなると、原因の特定や修正、改善対策の実施に多大な時間とコストがかかってしまいます。こうした事態を万が一にも発生させないために、AIなどの最新技術を活用したポカヨケシステムを導入することで、従来では実現できなかった、組付作業の品質保証ができるのではないかと考えました。

実際の組立作業の様子

実は、エンジン組み立てラインのボトルネックを洗い出すため、作業員のパフォーマンス分析システムとして「Impulse」を導入していました。その結果、ストップウォッチによる計測が不要となり、各作業ステップのばらつきを素早く可視化できるようになりました。

「Impulse」は、人骨格の検出精度やUIの使いやすさ、汎用性の高さといった性能の優秀さに加え、何よりもブレインズテクノロジーのエンジニアの改善・提案・実装が精力的かつスピーディーである点が魅力でした。他の場面でも一緒に仕事をしたいと考えていたこともあり、今回はポカヨケのシステムとしての導入を依頼しました。

エンジン生産ラインの4カ所に「Impulse」を導入しました。「Impulse」が異常を検知した場合は、パトライトで作業者に通知し、必要に応じて生産ラインを即時停止できる体制も構築しています。なお、現在のところパトライトの表示はありますが、作業が停止するような事案は発生していません。

最大の導入効果は不良品の流出を防げることです。「Impulse」が検出した異常は、その場で原因を特定し、改善対応を迅速に行うことができるため、品質向上に大きく貢献していると感じています。また、従来の「作業者による主観的な確認」から、「AIを用いた定量的な判断・確認」に変わったことで、作業者の物理的および心理的な負担の軽減にもつながっています。

さらに、ミスとは言えないまでも作業順序の誤りなどが発生することがあるため、そこを「Impulse」がNGとして検出してくれるのは助かります。その際、作業者と一緒にレギュレーションを再確認し、より作業精度を高めることができます。

今年度中に、現在の4カ所から8カ所に増やす計画を進めています。また、「Impulse」自体、汎用性があって流用も容易なため、継続的な効果を確認した後、個々にチューニングを行ったうえで、他の工場の生産ラインへの導入も検討したいと考えています。

さらに、作業者の教育にも「Impulse」を利用できるのではないかと考えています。特に配属されて間もない作業者は、手順通りに作業しても規定の作業時間を超えてしまうことが少なくありません。そこで「Impulse」による分析や検知をもとに作業を効率化できれば、作業者の技術を短期間で向上させることができるのではないかと考えています。

※記載されている会社名、製品名は、各社の登録商標または商標です。