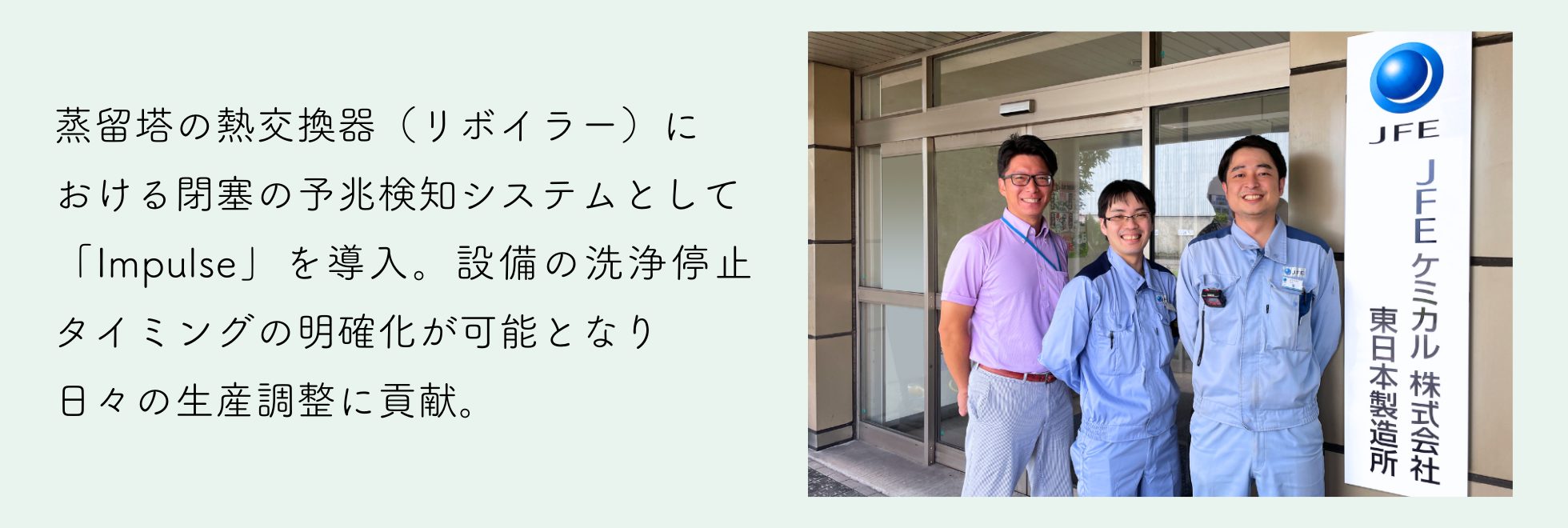

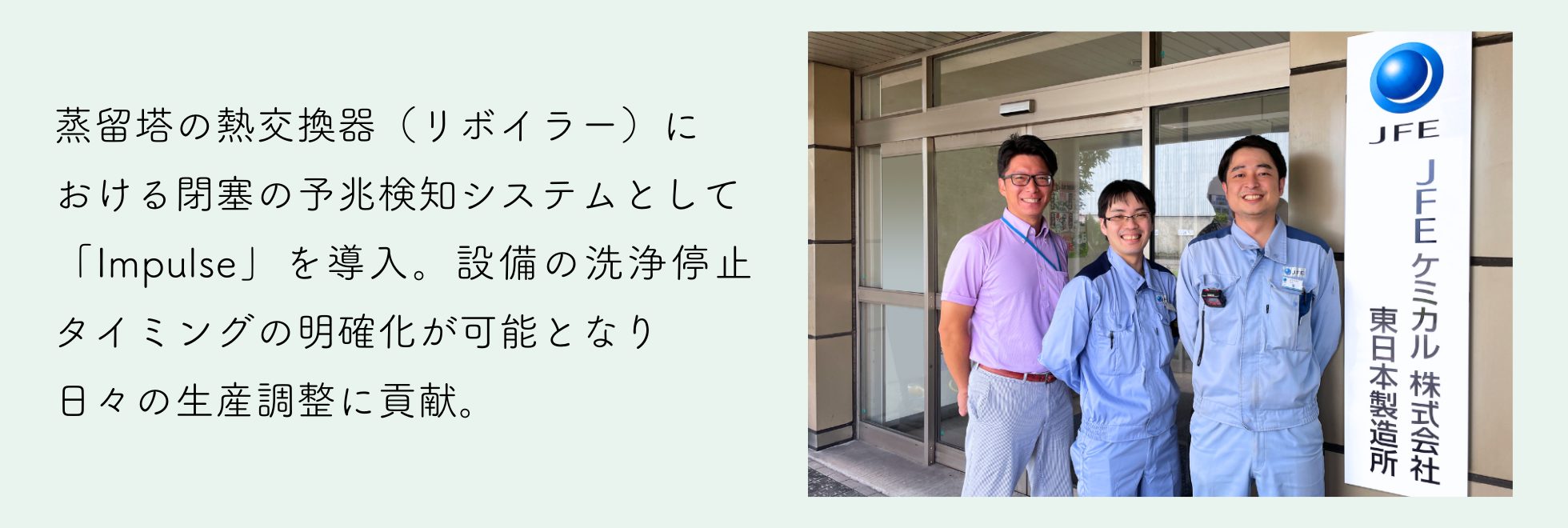

蒸留塔の熱交換器(リボイラー)における閉塞の予兆検知システムとして「Impulse」を導入

設備の洗浄停止タイミングの明確化が可能となり日々の生産調整に貢献

お客様概要

| お客様名 | JFEケミカル株式会社 東日本製造所 |

| ご担当部署 |

技術環境部 DX推進室 室長 和才 怜史 様 |

| 導入製品 | Impulse |

| 導入時期 | 2023年 |

| お客様名 | JFEケミカル株式会社 東日本製造所 |

| ご担当部署 |

技術環境部 DX推進室 室長 和才 怜史 様 |

| 導入製品 | Impulse |

| 導入時期 | 2023年 |

弊社では50年近くに渡って、コールタールや粗製ベンゼンを原料に様々な化学製品を製造してきました。化学プラント設備には、各種センサー類が豊富に取り付けられており、従来はこのセンサーデータをエクセルを用いて解析し、その結果から管理指標を設定することで、状態監視を実施してきました。

しかし、操業変化による管理指標の見直し工数や解析対象に含まれない現象は予兆検知できないという課題がありました。

特に蒸留塔の熱交換器(リボイラー)には、加熱や冷却を行うためのチューブが多く備え付けられており、チューブ内の閉塞トラブル(詰まり)に関しては、事後保全的な対応しか取れていませんでした。

対象設備の蒸留塔

加熱や冷却を行うために数多くのチューブが備え付けられている

そうした背景のもと、機械学習を用いた要因解析や異常予兆検知について情報収集を行っていたところ、2018年に「Impulse」に出会いました。しかし、当時はまだDXや機械学習に対する取組みに対して、社内で十分な予算を付けることができず、導入には至りませんでした。

しかし、2021年に設備トラブルが実際に発生し、トラブル時のデータを事後解析したところ、やはりトラブルの前に異常予兆が発生していたことが確認されました。このトラブルをきっかけに、「Impulse」を用いた本格的な異常予兆検知のPoC(実現性検証)への着手を開始しました。

選定理由の一番のポイントは、工場エンジニアにも使いやすい仕様になっている点です。こうした機械学習のソリューションは専門的なデータサイエンティストであれば使いこなせるが、工場のエンジニアにはとっつきにくい製品も多数存在します。「Impulse」は、アルゴリズム(学習モデル)の調整の容易性に加え、どのパラメータを見ているかが直感的に分かるため、工場のエンジニアでも扱える機能が豊富に揃っていると思います。

アルゴリズム調整画面イメージ

※流量・温度・圧力などの時系列データを対象に分析

PoC(実現性検証)では、異常度スコアの確からしさを検証・説明することに苦労しました。これは「Impulse」というよりは、会社としてAI(機械学習)による予兆検知への取り組み自体が初めてだったためです。

異常度スコアの定義や取得した各種データのクレンジング作業(前処理作業)、変数(パラメータ)の追加といった作業をPoCの段階で行いアルゴリズムの精度(判定精度)を上げるための工夫をブレインズテクノロジーの方々と一緒に取り組みました。

また、実際の運用段階においても、過去の異常データでも同じように再現できるかを再確認したり、異常度検知の感度が異なる3つの学習モデルを作成し、1つのモデルで異常判定とはせず、注意の対応を取るなど、判定の確からしさや異常検知時の対応面での工夫を行いながら、工場長や技術部門にも、それらの説明を行いました。

今回の「Impulse」の導入によって、これまで事後保全的な対応しか取れなかった、再蒸留フローの熱交換器閉塞トラブルに対し、事前にその詰まり具合を予兆できることで、設備の洗浄停止タイミングの明確化が可能となりました。

洗浄停止のタイミングが分かることで、あらかじめ製品の在庫を用意したり(タンクいっぱいに製造しておくなど)、清掃業者に前もって声がけができるなど、日々の生産調整が容易になりました。

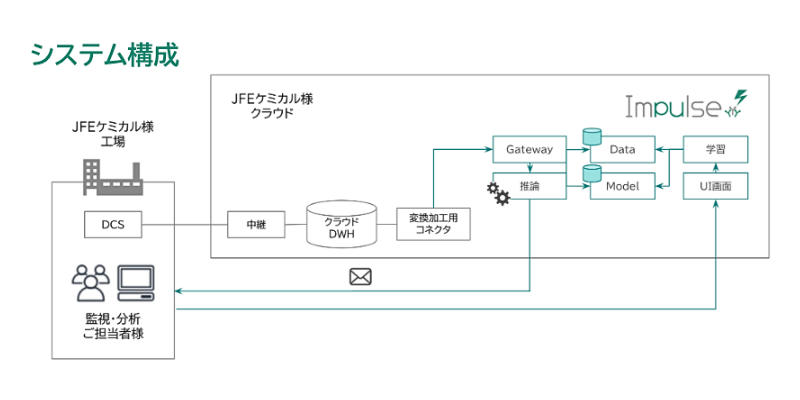

データソースにクラウドDWHを活用

今回の取り組みで得られた知見を活かし、今後は予防保全が困難となっている重要設備や他プラントの重要課題への展開を予定しております。

これまでのようなエクセルで解析した管理指標での異常検知には限界があると思っているため、それ以上の管理をAIなどを用いながら強化・効率化し、新たに生まれた時間をよりクリエイティブな仕事のために使っていきたいと考えています。

弊社では、データソースにクラウドDWHを活用しています。これまでにデータ連携の実績のなかったデータソースでしたが、弊社の要望に合わせて、すぐにコネクターを開発いただけたことは大変驚きました。今後の新しいテーマに対しても、引き続き伴走支援いただければと思っております。